لوله اسپیرال – Spiral tube چیست؟

تولید لوله به روش اسپیرال به گونه ای است که در آن درز جوش لوله به شکل مارپیچ یا اسپیرال است. در این روش لوله های فولادی از ورق های ST33 ،ST37 ،ST44 و ST52 در ضخامت های 6 تا 25 میلیمتر، قطرهای 16 تا 120 اینچ و به طول های 6، 12 و گاها 18 متر تولید می گردند.

به طور کلی در سایزهای بالا که امکان تولید به روش درز مستقیم وجود ندارد و روش بدون درز هم بسیار دشوار و پر هزینه می باشد، لوله ها به روش اپیرال ساخته می شوند. در ایران هم کارخانجات متعددی این نوع لوله های سایز درشت را تولید می کنند که کارشناسان فرآیند بهتاش وطن آماده ارائه بهترین پیشنهاد ها با توجه به نیاز مشتریان می باشند. لوله های اسپیرال به دو دسته کلی تبدیل می شوند:

- لوله اسپیرال تک مرحله ای درون خطی (مناسب لوله های انتقال آب)

- لوله اسپیرال دو مرحله ای برون خطی (مناسب صنایع نفت و گاز)

مشخصات فنی انواع لوله اسپیرال – Spiral tube

لوله اسپیرال – Spiral tube یا مارپیچ از تاباندن پیوسته ورق فولادی با ضخامت مورد نظر برای لوله و با زاویه متناسب برای تولید قطر مورد نظر و در نهایت اتصال لبه های به هم رسیده ورق به وسیله جوشکاری تولید می شوند.

لوله اسپیرال – Spiral tube در صنایع مختلف به نام لوله های جوشی پیچشی شناخته می شوند. محاسباتی که برای قطر بیرونی و ضخامت این لوله ها انجام می گیرد، اکثرا بر اساس کاربرد آن هاست. بنابراین لوله های اسپیرالی که برای مصارف خاصی مثل صنایع نفت و گاز ساخته می شوند، دارای ضخامت بیشتری هستند. لوله اسپیرال مطابق با استاندارد AWWA C200 برای لوله های آب و استاندارد API 5l یا IPS MPI190 یا PLD III برای صنایع نفت و گاز تولید می شوند. این لوله ها در طول های 6، 12 و 18 متر تولید می شوند. در ایران لوله های اسپیرال از سایز 16 اینچ به بالا تولید می گردند.

تمامی مراحل ساخت لوله اسپیرال از جمله تست های هیدرواستاتیک، استحکام کششی، خمش سرد اتصال جوش و غیره، همگی بر اساس استانداردهای در نظر گرفته شده برای این لوله ها می باشد. لوله های اسپیرال محدودیتی در اندازه ساخت ندارند و در هر سایز و ابعادی ساخته می شوند اما با توجه به کاربردهایی که دارند، معمولا حداقل اندازه آن ها 50 سانتیمتر در نظر گرفته می شود. واحد اندازه گیری لوله های اسپیرال معمولا بر اساس اینچ بوده و استانداردهای ساخت آن نیز با توجه به نکات طراحی استانداردهای صنعتی اروپا و آمریکا می باشد.

لوله اسپیرال تک مرحله ای

در مرحله اول ورق ها را آماده سازی می کنند سپس لبه ورق ها را به یکدیگر جوش می دهند. برای جوشکاری درز اسپیرال، ابتدا درز داخلی و سپس درز بیرونی توسط دستگاه جوش زیر پودری جوش داده خواهد شد. پس از جوشکاری درز، لوله در طول مورد نظر برش خورده و به مراحل بعدی خواهد رفت. سرعت تولید در این روش بر اساس سرعت جوشکاری زیر پودری تعیین می شود. سرعت جوشکاری زیر پودری در حدود ۱ الی ۲٫۵ متر در دقیقه بوده و گاهی تا ۳ متر در دقیقه هم می رسد. از آنجا که سرعت جوشکاری زیر پودری محدود است، بنابراین تولید لوله اسپیرال در این روش کندتر از سایر روش های دیگر خواهد بود. در اسپیرال تک مرحله ای پس از شکل دهی ورق و بر روی ماشین فرمینگ، ابتدا درز داخلی و سپس درز خارجی لوله با جوشکاری زیر پودری جوش داده می شود و در نهایت لوله را در ابعاد مورد نظر برش می دهند.

لوله اسپیرال دو مرحله ای

تفاوتی که این روش با روش قبل دارد این است که درز لوله توسط جوشکاری قوسی با گاز محافظ (GMAW) جوش داده می شود. در مراحل بعدی، درز از داخل و خارج به وسیله جوش زیر پودری جوش می خورد. مزایای روش دو مرحله ای این است که اولا بین مرحله اول و جوشکاری نهایی فاصله وجود دارد، هم چنین به دلیل شکل دهی سریع، راندمان تولید در این روش بالاتر است. شایان ذکر است که سرعت این دستگاه با سیستم گاز محافظ گاز کربنیک در حدود ۱۲ متر در دقیقه است. به طور کلی از اسپیرال تک مرحله ای بیشتر برای ساخت لوله های انتقال آب و از اسپیرال دو مرحله ای بیشتر برای ساخت لوله های انتقال نفت و گاز استفاده می شود.

ویژگی های لوله اسپیرال – Spiral tube

لوله اسپیرال – Spiral tube لوله های صنعتی خاصی هستند که در صنایع و کاربردهای حساس، استفاده زیادی از آن ها می شود. مراحل ساخت کم هزینه لوله های اسپیرال، آن ها را به لوله های پرکاربرد مقرون به صرفه و کاملا اقتصادی تبدیل کرده است.

میزان تحمل لوله های اسپیرال باعث شده است که این لوله ها با ضخامت های ثابتی از دیواره های داخلی خود روبرو باشند. لوله های مارپیچ ویژگی های زیادی دارند که دانستن آن ها می تواند کمک خوبی برای داشتن یک انتخاب درست و مناسب باشد. به همین منظور کارشناسان فنی فرآیند بهتاش وطن اطلاعاتی درباره این ویژگی ها برای شما جمع آوری کرده اند که در ادامه به معرفی آن ها می پردازیم:

- کاربری های لوله های درزدار اسپیرال صنعتی همگی با راندمان بالا، هزینه کم و توسعه سریع همراه هستند.

- معمولا استحکام جوش لوله های که بصورت مارپیچ جوش خورده اند بیشتر از لوله هایی با درز مستقیم است.

- لوله هایی با قطر بزرگ تر از 16 اینچ بصورت درز مارپیچ تولید می شوند.

- لوله های درزدار مارپیچی مناسب ترین گزینه برای انتقال مایعات تحت فشار هستند.

- راندمان انتقال این لوله بسیار زیاد بوده و می تواند سرمایه گذاری خوبی برای انتقالات طولانی مدت بشمار بیاید.

- جوش لوله های اسپیرال از داخل و خارج با استفاده از روش SMAW یا جوش زیر پودری انجام می شود.

- برای افزاش استحکام جوش لوله های اسپیرال، معمولا بلافاصله پس از شکل پذیری لوله، لبه های آن با استفاده از جوش به هم متصل می شوند و در نهایت با استفاده از جوش زیر پودری اتصالات آن ها تکمیل شده و محکم تر می شود.

- لوله های اسپیرال با قطر بزرگ تر معمولا با استفاده از روش ساخت دو مرحله ای تولید می شوند، چرا که این روش بهره وری بیشتری داشته و در رایج ترین راه برای تولید این لوله ها می باشد. اما در این روش تولید هم شرایط خاصی وجود دارد که شامل تنش های پسماند بالا در اطراف ناحیه جوش می شود.

- کیفیت لوله های اسپیرال تحت تاثیر مستقیم پارامترهای ورودی شکل دهی و جوشکاری این لوله ها قرار دارد.

- در انتقال مواد و سیالات با استفاده از این لوله ها، فشار کمتری به درزها وارد می شود و در واقع میزان تحمل آن ها افزایش می یابد.

- برای ساخت لوله های اسپیرالی که در محیط های تحت فشار و یا دارای مه های قلیایی قرار می گیرند، معمولا از فولاد گالوانیزه استفاده می شود.

- نصب لوله های اسپیرال طویل و استفاده از آن ها در محیط های مختلف، نقاط اتصال بین لوله ها را به طور قابل توجهی کاهش می دهد و نشتی ایجاد شده در آنها را به حداقل میزان ممکن می رساند.

- حداقل طولی که برای لوله های مارپیچ در نظر گرفته می شود معمولا بین 3 تا 6 متر است.

- معمولا برای تولید لوله های اسپیرال از ورق های فولادی با کیفیت استفاده می شود.

- پیوستگی مراحل تولید لوله های اسپیرال فولادی باعث می شود که این لوله ها با هزینه کمتری نسبت به لوله های دیگر تولید شوند، در نتیجه با قیمت مناسبت تری هم فروخته می شوند.

- برای تولید این لوله ها نیازی به تجهیزات پیچیده ای مثل دستگاه های پرس و انبساط سرد بزرگ نیست. با این وجود اما لوله های مارپیچ را می توان با صفحات و قطرهای بزرگ تر و وسیع تری تولید کرد.

- هیچ محدودیتی برای انتخاب عرض ورق فولادی خام لوله های شیاردار وجود ندارد. قطر نهایی این لوله با توجه به عرض ورق فولادی خام و قطر نهایی زاویه ورودی در نظر گرفته می شود.

- لوله های اسپیرال چقرمگی بیشتری دارند و این مسئله باعث شده است که مقاومت بالایی در برابر شکسته شدن از خود نشان دهند و ترک خوردگی کمتری داشته باشند تا بتوان از آنها در طیف وسیعی از کاربردها استفاده کرد.

ساخت لوله اسپیرال

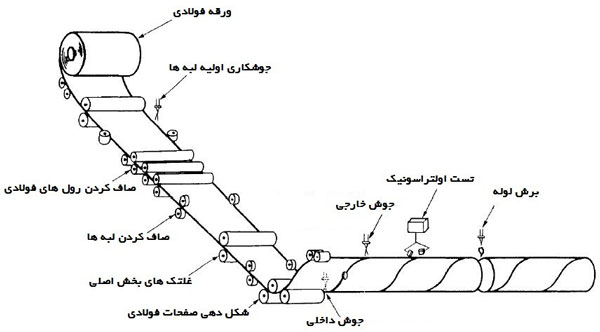

اگر بخواهیم مراحل ساخت یک لوله اسپیرال صنعتی را به صورت خلاصه بیان کنیم، باید بگوییم که این لوله ها مراحل زیر را برای تکمیل شدن طی می کنند:

- باز کردن رول فولادی

- صاف کردن

- فرز لبه ها

- فرم دادن رول به صورت لوله

- اتصال لبه های ورق به هم

- فرز لبه ها

- جوش لوله

- انجام تست های کنترل کیفیت

- بریدن طول لوله

اما مهندسین فرآیند بهتاش وطن برای آشنایی بهتر خریداران با مراحل ساخت لوله های اسپیرال صنعتی، شرح مختصر و ساده از نحوه تولید این لوله ارائه نموده اند که شامل موارد مراحل زیر می شود:

فرآیند تولید لوله اسپیرال به این صورت است که ورق رول (کلافی) پس از باز شدن، با زاویه مشخص بر اساس قطر و ضخامت مورد نظر، وارد دستگاه شده و شکل داده می شود. ورق پس از عبور از غلتک ها با درزی حلزونی (اسپیرال) به شکل لوله در خواهد آمد. معمولا از جوش قوس الکتریکی زیر پودری برای جوشکاری درز این لوله ها استفاده می شود. لوله های اسپیرال به صورت تک مرحله ای یا دو مرحله ای ساخته می شوند. تفاوت عمده این دو روش نیز به تفاوت فرآیند اتصال و تکمیل درز جوش ورق بر می گردد. در روش تک مرحله ای پس از برش دادن لوله نیاز به عملیات جوشکاری نیست و جوشکاری نهایی بر روی ماشین فرمینگ انجام می شود. ولی در روش دو مرحله ای، پس از برش لوله، عملیات جوشکاری نهایی کامل می شود.

استانداردهای ساخت لوله اسپیرال

لوله های مارپیچی که توسط تولیدکنندگان و صنعتگران مختلف تولید می شوند، برای گرفتن تایید به عنوان لوله های صنعتی استاندارد، ملزم به رعایت برخی نکات طراحی و تولید هستند.

این نکته ها در بازارهای صنعتی با عنوان استانداردهای تولید شناخته می شوند. معمولا لوله های اسپیرال از قوانین مربوط به استانداردهای API امریکا و اروپا از جمله استانداردهای کنترل کیفیت آلمان پیروی می کنند. این المان ها شرایط خاصی دارند و برای هر یک از لوله های اسپیرال با اندازه های مختلف متفاوت هستند. بنابراین دسته بندی کلی که می توان برای آن ها در نظر گرفته شامل موارد زیر می شود:

API آمریکا

- API Spec 51X استاندارد تایید شده برای لوله اسپیرال درزداری است که دارای درزهای X42 تا X70 هستند.

- API Spec 5LS مختص لوله های اسپیرال A X70 و B X42 می باشد.

کنترل کیفیت آلمان

- DIN 1626 & 1628: جهت تولید لوله های انتقال حرارت اسپیرال است.

- DIN 17172 & 2470: جهت لوله های اسپیرالی که برای انتقال نفت و گاز مورد استفاده قرار می گیرند.

- DIN 17120: برای لوله های اسپیرال ساختمانی تعیین شده است.

- DIN 1626 & 2460: برای لوله های اسپیرال انتقال آب استفاده می شوند.

- API RP 5L2: برای آستر رزین اپوکسی در لوله های اسپیرال استفاده می شود.

- DIN 30670: برای لوله های اسپیرالی که دارای روکش پلی اتیلن هستند در نظر گرفته می شود.

علاوه بر این موارد در این قسمت جدولی از استانداردهای صنعتی لوله های اسپیرال و کاربرد مناسب آن ها ارائه شده است که قبل از خرید لوله اسپیرال می توانید موارد ذکر شده در آن را مطالعه نمایید.

| استاندارد | کاربرد |

| API (موسسه نفت آمریکا) | |

| API 5L | خط لوله اسپیرال |

| API 2B | لوله های ساختمانی اسپیرال |

| AS (استاندارد استرالیا) | |

| AS 1579 | لوله ها و اتصالات فولادی اسپیرال آب و فاضلاب با جوش قوسی |

| ASTM (انجمن تست و مواد آمریکا) | |

| ASTM A252 | شمع لوله های جوشی اسپیرال و بدون درز |

| AWWA (انجمن آب آمریکا) | |

| AWWA C200 | لوله فولادی اسپیرال آب |

| AWWA C203 | استاندارد برای پوشش محافظ مینای قطران زغال سنگ برای لوله های آب اسپیرال فولادی |

| BS (استاندارد انگلستان) | |

| BS 3600 | ابعاد و جرم لوله های اسپیرال در واحد طول برای کاربردهای تحت فشار |

| BS 3601 | لوله های اسپیرال فولادی مصارف پر فشار |

| BS 3602 | لوله های اسپیرال استیل پر فشار برای کاربری ها حساس |

| DIN (استاندارد آلمان) | |

| DIN 1626 | لوله های فولادی اسپیرال درزدار بدون آلیاژ و کم آلیاژ برای کاربری های تامین |

| JIS (استاندارد صنعتی ژاپن) | |

| JIS G 3443 | پوشش لوله فولادی اسپیرال جهت انتقالات آب |

| JIS G 3451 | لوله های اسپیرال برای پوشش لوله های انتقال آب |

| JIS G 3457 | لوله فولاد اسپیرال درزدار با قوس الکتریکی |

| EN (استاندارد اروپا) | |

| EN 10208-2 | لوله های فولادی اسپیرال برای خطوط لوله جهت انتقال سیالات قابل احتراق |

| KS (استاندارد کره) | |

| KS D 3583 | لوله های فولادی اسپیرال جوش قوسی |

روش های اتصال لوله های اسپیرال

لوله های صنعتی اسپیرال روش های اتصال متفاوتی دارند که رایج ترین آن ها روش جوشکاری است. اما در برخی موارد خاص می توان این لوله های را با استفاده از روش های مثل اتصال پیچی، فلنج، سوکت و اتصال شیاری به یکدیگر متصل کرد.

اتصالات جوش و فلنج بیشتر در لوله های اسپیرال و دیگر لوله های درزدار مشاهده می شوند. این روش های اتصال تاثیر زیادی در عملکرد، آب بندی، راندمان و موارد فنی دیگر لوله های اسپیرال دارد.

برای جوشکاری لوله های اسپیرال در اکثر مواقع از روش جوش زیر پودری استفاده می شود. این روش جوشکاری دارای اصول و قواعد خاصی است و با استفاده از قوس الکتریکی و ذوب های دانه ای انجام می شود. همچنین جوش زیر پودری هم کمک می کند تا نواحی جوشکاری شده با استفاده از پودر یا فلکس مخصوص، پوشش داده شوند. این کار باعث می شود که اکسیژن وارد درزها و قوس ها نشده و از اکسید شدن یا زنگ زدگی آنها جلوگیری شود. بقایای جوشکاری که برخی مواقع در سطح لوله های اسپیرال مشاهده می شوند، جوشکاری های زیر پودری هستند که فاصله 180 درجه ای درز لوله های اسپیرال را پوشش داده اند.

تفاوت لوله های اسپیرال با درز مستقیم

- اولین تفاوت لوله های اسپیرال با درز مستقیم در نحوه تولید آنهاست. پس لوله های اسپیرال از همان ابتدای ساخت های با لوله جوش طولی متفاوت هستند. لوله های مارپیچی بر اساس الگوی پیچشی مشخص شده نورد و جوش داده می شوند، در حالی که لوله های طولی با استفاده از خم شدن ایجاد می شوند و در انتها دو لبه آن ها به هم متصل می شود تا درز ایجاد شده به صورت مستقیم و طولی باشد.

- تولید لوله های اسپیرال بصورت پیوسته انجام می شود اما لوله های فولادی درز مستقیم به صورت مرحله به مرحله تولید می شوند.

- از لوله های طولی معمولا برای کاربردهایی استفاده می شود که نیاز به قطر کمتری داشته باشند ولی لوله های اسپیرال در محیط هایی کاربرد پیدا می کنند که نیاز به قطر بیشتر وجود داشته باشد.

تعمیر و نگهداری لوله اسپیرال

رعایت برخی نکات در نگهداری از لوله های اسپیرال به شما کمک می کند که بتوانید برای مدت طولانی تری از این لوله های استفاده کنید و بسیاری از هزینه های مربوط به تعمیر آن ها را کاهش دهید. بر همین اساس، واحد فنی فرآیند بهتاش وطن تصمیم گرفته است که با ذکر چند مورد کلیدی درباره نگهداری از لوله های صنعتی اسپیرال راهنمایی بیشتری در این زمینه برای شما خریداران عزیز داشته باشد:

- تمیز کردن: برای تمیز کردن سطح لوله های اسپیرال یا مارپیچ که آلوده به روغن، گرد و غبار، گریس و غیره هستند، بهتر از حلال یا امولسیون کننده ها استفاده کنید. البته این را هم در نظر داشته باشید که در صورت ایجاد زنگ، پوسته پوسته شدن و غیره، امکان برطرف کردن آن ها از سطح فولاد وجود ندارد. پس بهتر است قبل از این که چنین اتفاقی برای لوله های اسپیرال بیوفتد این لوله ها را به موقع تمیز کنید تا از این طریق بتوانید یک لایه اضافی ضد خوردگی بر روی آن ایجاد کنید.

- استفاده از ابزار حذف زنگ: لوله های مارپیچی درزدار با استفاده از برس های مخصوصی که دارند، صیقل داده می شوند، تا بتوان رسوبات، اکسیدها، سرباره های جوش را از سطح لوله پاک کرد. توجه داشته باشید که اگر زنگ زدگی ایجاد شده بر روی لوله قوی تر و قدیمی تر از رسوبات دیگر باشد، استفاده از ابزار حذف زنگ ایده مناسبی برای پاکسازی نیست.

- دفع ترشی: برای دفع ترشی لوله های اسپیرال معمولا از روش های الکترولیتی استفاده می شود. مواد بکار رفته برای دفع ترشی می توانند تمام رسوبات و زنگ زدگی های باقی مانده و قدیمی را از سطح لوله پاک کنند و این مواد اصولا به عنوان سند بلاست پس از زدودن زنگ زدگی استفاده می شود.

- استفاده از روش های شیمیایی برای تمیز کردن آلودگی هایی با این شرایط ایده آل است اما بکار بردن زیاد آنها باعث می شود که جذب آلودگی در سطح لوله آسان تر شود. رسوب زدایی سندبلاست بیشتر برای پاکسازی لوله های مارپیچی داخلی و خارجی استفاده می شود و این در حالی است که برای رسوب زدایی سطح این لوله ها بیشتر از رسوب زدایی شات بلاست استفاده می شود.

- انفجار ساینده: با دیدن یا شنیدن کلمه انفجار، ذهن خیلی از افراد به نابودی و ترکیدگی هر چیزی کشیده می شود اما در این جا شرایط فرق می کند. در انفجار ساینده برای تمیز کردن سطح لوله های اسپیرال از یک موتور پر قدرت برای چرخاندن تیغه اسپری و سرعت گرفتن آن استفاده می کنند. موادی مثل سنگ ریزه های فولادی، شات فولادی، بخش سیمی و مواد معدنی دیگر هم این امکان را پیدا می کنند که با استفاده از سرعت و قدرت ایجاد شده بر روی لوله اسپیرال پاشیده شوند.

در این روش نه تنها نیروی گریز از مرکز تمام آلودگی های موجود بر روی لوله را از بین می برد، بلکه باعث می شود تا با برخورد مواد معدنی با سطح لوله اسپیرال، سطح لوله زبر شود. بعد از پاشش و از بین بردن زنگ زدگی، چسبندگی مکانیکی بین لایه ها، ایجاد ضد خوردگی، حذف زنگ زدگی با استفاده از اسپری یا صیقل دهنده یک روش مناسب برای تصفیه و پاکسازی لوله های اسپیرال داخلی و خارجی بشمار می رود.

نکات مربوط به لوله اسپیرال صنعتی

لوله های اسپیرال از جهات مختلفی با لوله های صنعتی دیگر تفاوت دارند و این تفاوت های می توانند در نحوه استفاده و نصب آنها موثر باشند. پس بهتر است از طریق اطلاعاتی که در ادامه این بخش ارائه می شود بیشتر با این تفاوت ها آشنا شوید تا بتوانید استفاده بهتری از لوله های اسپیرال صنعتی داشته باشید:

- لوله های مارپیچ از لحاظ طولی محدودیت خاصی ندارند و ابعاد آن ها حتی تا 30 متر نیز قابل تولید می باشد.

- برای بهتر شدن عملکرد لوله های اسپیرال می توانید آن ها را بصورت پیوسته به هم متصل کنید تا با این کار بهره وری فعالیت های خود را بیشتر کرده و هزینه ها را هم کاش دهید. چرا که این روش، ارزان تر از استفاده از لوله های فولادی کانالی خواهد بود.

- لوله های اسپیرال ویژگی های خاص زیادی مثل یکنواختی مناسب، تحرک پذیری خوب، انعطاف بالا و استحکام فوق العاده دارند که استفاده از آن ها را برای صنایع مختلف زیادی امکان پذیر می نماید.

- تراز کردن لبه های درز لوله های اسپیرال به صورت دقیق، کمی دشوار است. لذا برای این کار از برخی تجهیزات مورد نیاز برای جوشکاری زیر پودری استفاده می شود.

کاربرد لوله اسپیرال – Spiral tube

لوله های اسپیرال کاربردهای وسیع و گسترده ای در صنایع مختلف از جمله آب، برق، صنایع شیمیایی و غیره دارند. با تغییر زاویه و شکل دهی متناسب، لوله های اسپیرال با قطر های مختلف طراحی و ساخته می شوند. روش تولید لوله های پیچشی، تاثیر زیادی در محدود نبودن اندازه این لوله ها دارند. جوش هایی که روی این لوله ها اعمال می شود، دقت ابعادی و استحکام آن ها را تا حد زیادی افزایش داده اند. امروزه در نقاط مختلفی از دنیا از این لوله های صنعتی، در ابعاد و ضخامت های مختلف استفاده می شود.

با توجه به این که این لوله ها کاربرد گسترده ای در صنایع پتروشیمی و کاربری های مشابه دیگر دارند، بنابراین می توان نتیجه گرفت که این لوله ها از نظر استحکام و مقاومت عملکرد خوبی از خود نشان داده اند و تولید آن ها با کیفیت بالا و در نظر گرفتن استانداردهای جهانی انجام می شود. لوله های اسپیرال خواص مکانیکی مناسبی دارند و مناسب ترین گزینه برای استفاده در صنایع پرفشار بشمار می روند. یکی از مهم ترین فاکتور هایی که استفاده از لوله های مارپیچ را برای انتقال نفت و گاز مناسب کرده است، یکنواختی این لوله های صنعتی می باشد.

لوله های اسپیرال به شکل های مختلفی مورد استفاده قرار می گیرند. به عنوان مثال می توان از آن ها در شرایط و کاربری های زیر استفاده کرد:

- انتقال مواد: یکی از کاربردهای لوله های اسپیرال در ابعاد متوسط، استفاده از آن ها به عنوان لوله های انتقال مواد است. کارخانجات مختلفی هستند که از این لوله ها برای حمل مواد فله ای خود استفاده می کنند.

- تامین هوا: لوله های مارپیچ در تامین هوای تازه محیط هم کاربردهای خوبی دارند و می توانند در محدوده های گسترده ای از این کاربری مورد استفاده قرار بگیرند. کارخانجات بزرگی که نیاز به انتقال جریان هوا و اگزاست هوا در ابعاد وسیع تر را دارند، می توانند از این لوله های صنعتی کمک بگیرند.

- آب و فاضلاب: استفاده از لوله های اسپیرال در آب و فاضلاب، محدوده کاربردی گسترده ای دارد. لوله های اسپیرال معمولا در انتقال آب، زهکشی، مهندسی تصفیه فاضلاب و غیره، استفاده می شوند و وجود این لوله در شرایط ذکر شده کاملا ضروری و حیاتی است.

- نفت و گاز: صنایع نفت و گاز از جمله کاربری های طرفدار لوله های اسپیرال هستند و در انتقالات خود استقبال زیادی از این لوله های صنعتی می کنند. معمولا از لوله های اسپیرال در این صنایع برای انتقال انواع مختلف گاز از جمله بخار گاز و گاز مایع، نفت، فراورده های شیمیایی و غیره استفاده می شود.

- صنایع ساختاری: از لوله های اسپیرال می توان در صنایع ساختاری مختلف از جمله لوله های شمع بندی دریایی، ریل ها، اسکله ها، جاده ها، پل ها، کانال هاُ سازه های ساختمانی و غیره، استفاده کرد.

علاوه بر این ها لوله های اسپیرال کاربرد های فراوان دیگری هم دارند که از جمله آن ها می توان به موارد زیر اشاره کرد:

- مصارف آبرسانی و گازرسانی

- سیستم های گرمایش و تهویه مطبوع تجاری و صنعتی

- صنایع پتروشیمی

- صنایع شیمیایی

- صنعت برق و الکترونیک

- سیستم های جمعآوری گرد و غبار

- استخراج دود و دیگر سموم محیطی

- سیستم خط لوله ترموالکتریک

- صنایع نظامی

- آبیاری کشاورزی

- توسعه زیر ساخت های صنعتی

مزایای لوله اسپیرال

لوله های اسپیرال در میان انواع مختلف لوله های صنعتی، دارای طراحی خاص و منحصر بفردی هستند. این لوله ها با وجود درزدار بودن، می توانند میزان فشاری بیشتری را تحمل کنند، چرا که نحوه اتصال آن ها بصورت مارپیچ بوده و همین نوع جوش می توانند فشار را در سطح لوله پخش کند.

این لوله ها می توانند از 10 تا 25 درصد فشار قابل تحمل برای لوله های بدون درز صنعتی را با قطر یکسان، تحمل کنند. نوع طراحی این لوله ها باعث شده است که در هنگام ساخت، حساسیت بیشتری در اندازه گیری آن ها اعمال شود، در نتیجه لوله های اسپیرال صنعتی دارای ابعاد بسیار دقیقی هستند. این لوله ها مراحل ساخت پر هزینه ای ندارند، بنابراین یک گزینه مقرون به صرفه در میان لوله های صنعتی بشمار می آیند. لوله های مارپیچ در مراحل ساخت خود، نورد ها و جوش های مختلفی را می گذارنند و این موضوع باعث می شود که این لوله های صنعتی بتوانند در برابر تنش ها و فشارهای مختلف، مقاومت خوبی از خود نشان دهند.

فرآیند تولید لوله های مارپیچ با حفظ انعطاف پذیری و استحکام آن ها انجام می شود و این لوله ها اغلب اوقات فرآیند صاف کردن و ساخت ساده و سریعی دارند. اکثر لوله های اسپیرال صنعتی دارای تحمل قطر بیرونی 0.12 درصد، انحراف کمتر از 1.2 و کشش کمتر از 1 درصد هستند. مزایای زیادی وجود دارد که لوله های اسپیرال را تبدیل به لوله های صنعتی محبوب و پر کاربرد می کنند. موارد زیر از جمله مزایایی هستند که باعث محبوبیت لوله اسپیرال شده اند:

- افت فشار کمتر؛ لوله های اسپیرال در انتقال انواع سیالات سیار مفید و کاربردی هستند. با توجه به فشار، گرما و دمای ایجاد شده در هنگام انتقال برخی سیالات شیمیایی، حفظ درجه پایین تری از افت فشار اهمیت بالایی پیدا می کند و همین مسئله باعث می شود که لوله های اسپیرال نسبت به لوله های صنعتی دیگر، اولویت خرید بالاتری پیدا کنند.

- عدم نشتی؛ با توجه به این که لوله های اسپیرال یه صورت جوش به هم متصل می شوند و از تجهیزات اتصالی دیگری استفاده نمی کنند، بنابراین نحوه اتصال آن ها از ایجاد هر گونه نشتی در سیستم جلوگیری می کند.

- نصب آسان؛ یکی از مزیت های اصلی لوله های اسپیرال نسبت به انواع لوله های صنعتی دیگر، مراحل نصب و راه اندازه ساده آنهاست. همچنین خریدارانی که از لوله های اسپیرال صنعتی برای انتقال سیالات مورد نظر خود استفاده می کنند، از بسیاری از خطرات مربوط به نصب لوله های صنعتی در امان خواهند بود.

- این لوله می تواند بدون شکنندگی هیدروژن، بدون خطر دما و بدون تغییر ماهیت خواص مکانیکی، سیالات مورد نیاز شما را منتقل کند.

- لوله های اسپیرالی که برای تهویه هوا استفاده می شوند، مقاومت بالا و تولید صدای کمی دارند.

- تولید این لوله ها بر اساس استانداردهای مختلفی قابل انجام است.

- ضخامت قابل کنترل

- تولید در طول دلخواه

- تولید لوله با قطر زیاد

- افت فشار کمتر

- نشت هوای کمتر

- دارای استحکام و قدرت بالا

- راندمان انرژی بیشتر

- مقاومت در برابر شکست و ترک لوله

- هزینه نصب کمتر

- هزینه تولید کمتر

- زمان تولید کمتر

قیمت لوله اسپیرال

لوله های مارپیچ یا اسپیرال با روش های ساده تر نسبت به لوله های صنعتی دیگر تولید می شوند. در نتیجه صنعتگران برای ساخت آن ها کمتر درگیر استفاده از تجهیزات گران قیمت و پیچیده صنعتی می شوند و این مسئله تاثیر زیادی در قیمت خرید لوله اسپیرال دارد. با این وجود اما موارد دیگری هم وجود دارند که در گران یا ارزان شدن لوله های اسپیرال صنعتی بی تاثیر نیستند. این موارد عبارتند از:

- آلیاژ لوله اسپیرال

- ضخامت لوله اسپیرال

- طول لوله اسپیرال

- نوع کاربری لوله اسپیرال

- هزینه های انبار کردن و نگهداری لوله اسپیرال

- هزینه های مربوط به انتقال لوله های اسپیرال

لیست قیمت لوله اسپیرال

با عرض پوزش کلیه قیمت ها تغییر کرده است، لطفا جهت استعلام قیمت خرید با واحد فروش تماس حاصل نمایید.

| ردیف | شرح | قیمت به تومان |

| 1 | قیمت لوله اسپیرال سایز 16 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 2 | قیمت لوله اسپیرال سایز 18 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 3 | قیمت لوله اسپیرال سایز 20 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 4 | قیمت لوله اسپیرال سایز 22 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 5 | قیمت لوله اسپیرال سایز 24 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 6 | قیمت لوله اسپیرال سایز 26 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 7 | قیمت لوله اسپیرال سایز 28 اینچ ضخامت 6 تا 8 میل | تماس بگیرید |

| 8 | قیمت لوله اسپیرال سایز 32 اینچ ضخامت 8 تا 10 میل | تماس بگیرید |

| 9 | قیمت لوله اسپیرال سایز 34 اینچ ضخامت 8 تا 10 میل | تماس بگیرید |

| 10 | قیمت لوله اسپیرال سایز 36 اینچ ضخامت 8 تا 10 میل | تماس بگیرید |

| 11 | قیمت لوله اسپیرال سایز 38 اینچ ضخامت 8 تا 10 میل | تماس بگیرید |

| 12 | قیمت لوله اسپیرال سایز 40 اینچ ضخامت 8 تا 10 میل | تماس بگیرید |

| 13 | قیمت لوله اسپیرال سایز 42 اینچ ضخامت 8-10-12 میل | تماس بگیرید |

| 14 | قیمت لوله اسپیرال سایز 48 اینچ ضخامت 8-10-12 میل | تماس بگیرید |

| 15 | قیمت لوله اسپیرال سایز 52 اینچ ضخامت 8-10-12 میل | تماس بگیرید |

| 16 | قیمت لوله اسپیرال سایز 56 اینچ ضخامت 12-14-16 میل | تماس بگیرید |

| 17 | قیمت لوله اسپیرال سایز 72 اینچ ضخامت 12-14-16 میل | تماس بگیرید |

| 18 | قیمت لوله اسپیرال سایز 96 اینچ ضخامت 12-14-16 میل | تماس بگیرید |

| 19 | قیمت لوله اسپیرال سایز 120 اینچ ضخامت 12-14-16 میل | تماس بگیرید |